FLOW3d减震塔铸造模拟模流分析

采用Flow-3D软件对减震塔铝合金充型过程进行铸造模拟模流分析,聚焦梳形浇道、扇形浇道、集中/分散进浇及长/短浇道等结构对充型流动状态、温度场分布、充型速度及气压阻力的影响规律,揭示了铸件缺陷(如卷气、缩孔)的分布特征与浇道设计的关联性,最终优化了浇注与排气系统设计,显著缩短了模具开发周期。

一、通过Flow-3D软件选取进浇位置和确定产品摆位

1、铸件结构分析

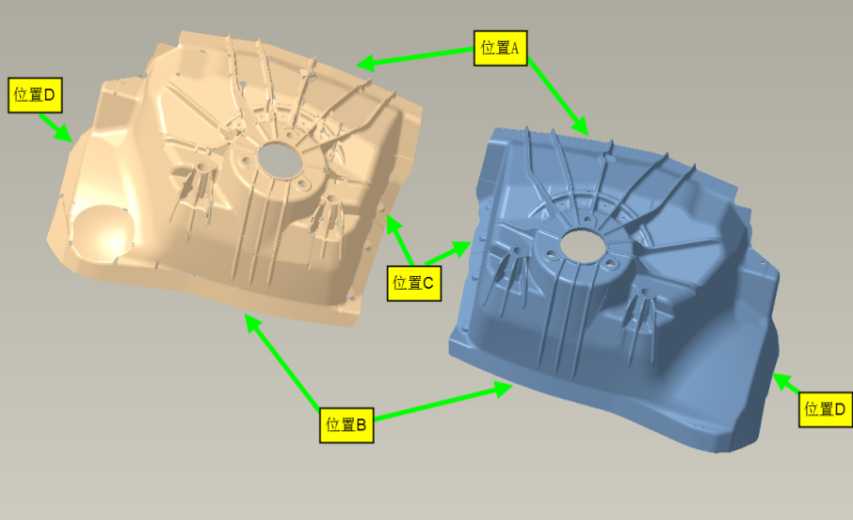

某汽车减震塔铸件三维模型见图1,铸件尺寸549 mm×408 mm×281 mm,投影面积188 686 mm²,壁厚≥3 mm(局部厚料),成品质量3.74 kg,收缩率1.0045,需T6处理。因内部品质要求高且需连续填充,选侧面进浇。结构无需滑块抽芯,理论上可任选进浇面。排除位置C、D(进浇不足),位置A、B优劣需通过Flow-3D模流分析确定最佳。

图1:汽车减震塔三维模型及进浇位置示意图

2、铸件进浇面选择

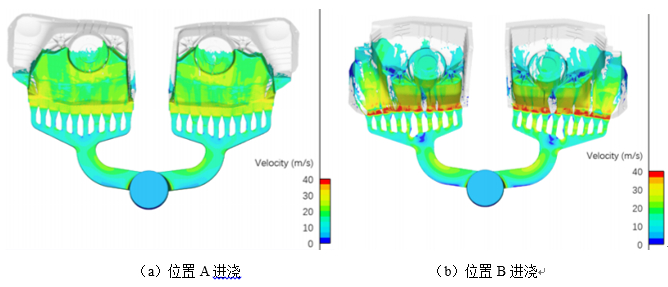

通过Flow-3D软件模拟两条流道填充速度(图2),位置A进浇时铝液填充连续无紊流/卷气;位置B进浇则出现紊流,连续性差。原因在于:位置B进浇路径存在多级高度差且型腔复杂,而位置A进浇路径平坦,仅两侧有微小高度差。综上,位置A进浇优势显著,建议优先采用。

图2:不同进浇位置填充速度模拟分析对比

二、 确定进浇位置后,通过模流分析优化浇排系统设计

1、方案1模拟分析

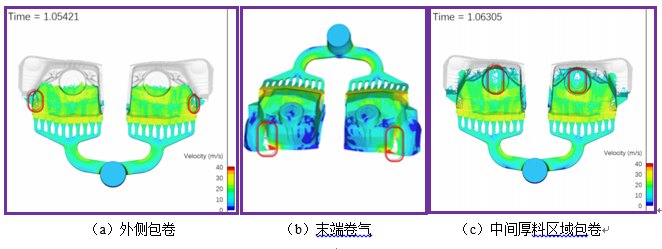

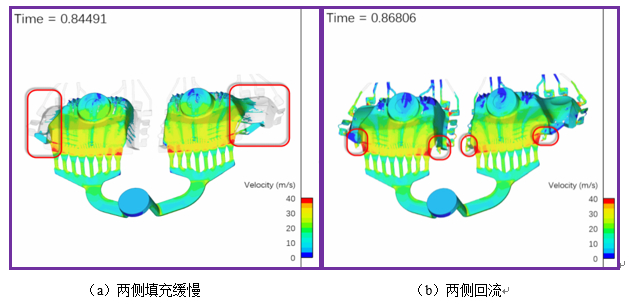

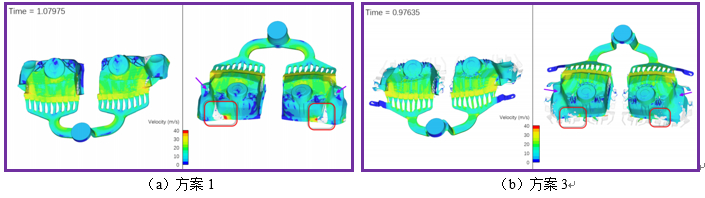

图3展示了方案1的填充速度模拟情况,红圈标出包卷区域。模拟显示,铸件在两侧出口、末端及厚料区均存在包卷现象,可能引发气缩孔等缺陷,并干扰后续流态。具体分析:产品外侧因型位转折导致填充速度过快而包卷;末端卷气源于两侧填充过快;中部厚料区包卷严重则因两侧填充过快,铝液流入该区域时流动不畅。

图3:方案1的填充速度模拟

2、方案2模拟分析

采取收窄内浇口措施后(见图4),避开了产品转折位置,降低了两侧填充速度,优化了填充流态。

图4:方案2的铸件及浇注系统三维模型

图5 :方案2的填充速度模拟

图5中方案2的填充模拟显示,铸件外侧和末端包卷显著改善,填充过程比方案1更顺畅,但两侧填充延迟且出现回流,违反结构件填充顺序性和连续性要求,故方案2不合理。

3、方案3模拟分析

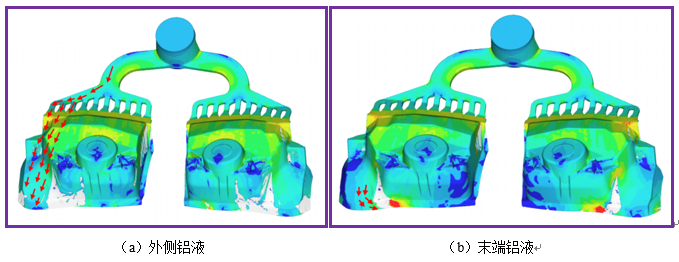

图6为铸件外侧铝液和末端铝液的填充方向示意图。可以看出,方案1中,铸件外侧铝液因惯性先填满型腔,再向内卷包气体,导致填充过快。

图6:方案1外侧铝液和末端铝液的填充方向

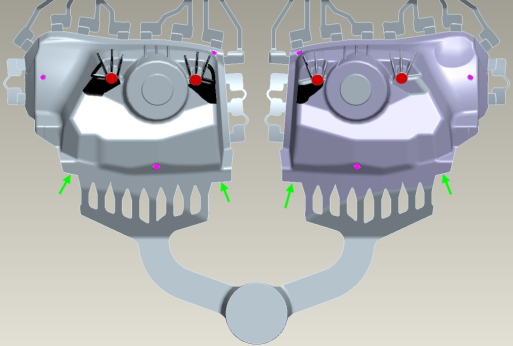

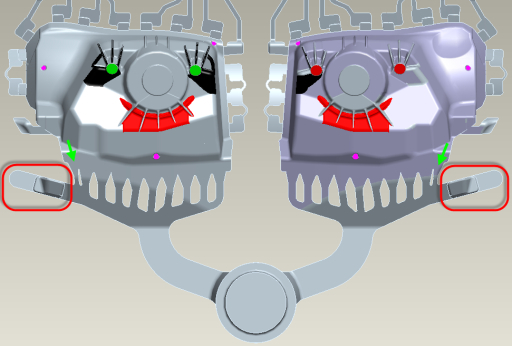

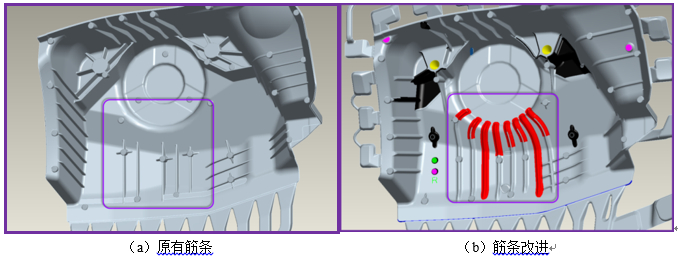

方案3的铸件及浇注系统三维模型(图7)显示,铸件外侧增设了缓冲段,可缓冲横流道冲击能量,降低外侧铝液流速并改变其入射角度。内浇口宽度与方案1相近,但外侧两个内浇口略缩小(绿色箭头处)。针对方案1中厚料区域包卷严重的问题,在铸件内部增加了连通至厚料区域的筋条,以引流铝液,提升填充质量。改进方案见图8。

图7:方案3的铸件及浇注系统三维模型

图8:铸件筋条改进

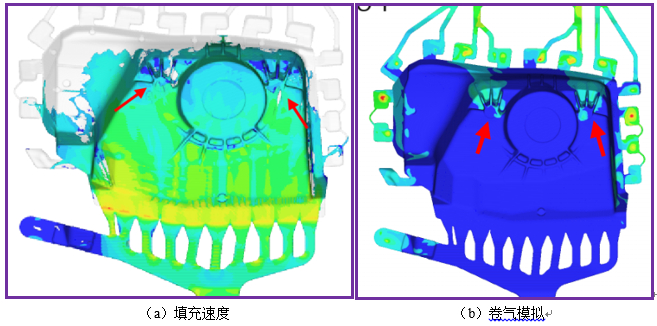

图9为方案1和方案3的外侧包卷和末端卷气问题对比。可以看出,采用方案3后,铸件卷气问题得到明显改善。

图9:方案1和方案3卷气情况对比

三、Flow-3D抽真空分析

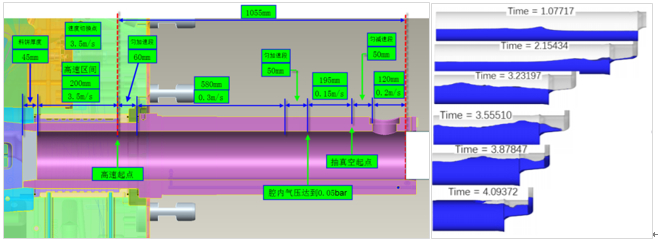

1、结合冲头模拟分析Ver3版本的两个状态

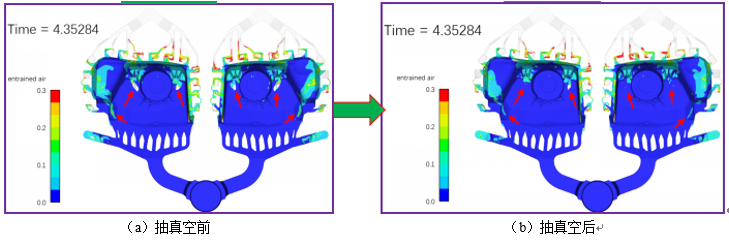

针对方案3,对比了腔内不抽气与按实际生产情况两种方案。图10显示压射和抽真空参数下,在相同速度设置中,抽真空与否的铝液流态基本一致。图11的冲头移动模拟结果表明,料筒内铝液流动平稳,无紊流现象,且速度设置合理。

图10:压射和抽真空参数图 图11:方案3冲头移动模拟结果

2、排气槽分析

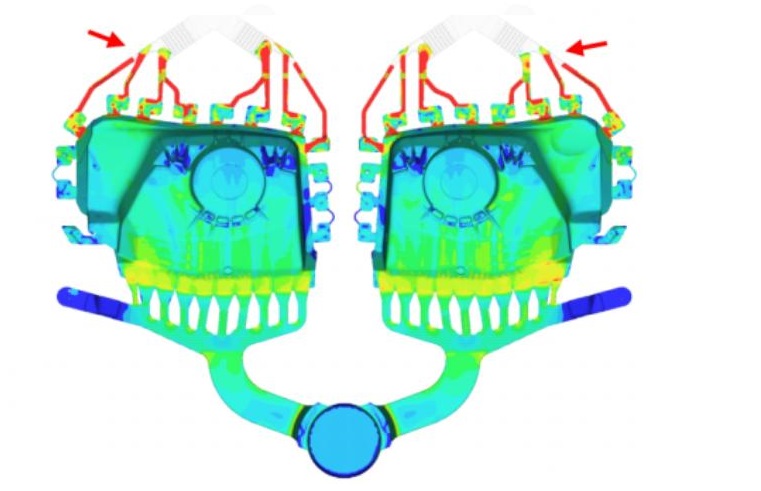

图12为加入抽真空后的速度模拟。可以看出,排气槽两股铝液几乎同时到达交汇点,这种情况较理想,避免了封堵通道导致排气不顺畅的情况。

图12:方案3加入抽真空后的填充速度模拟

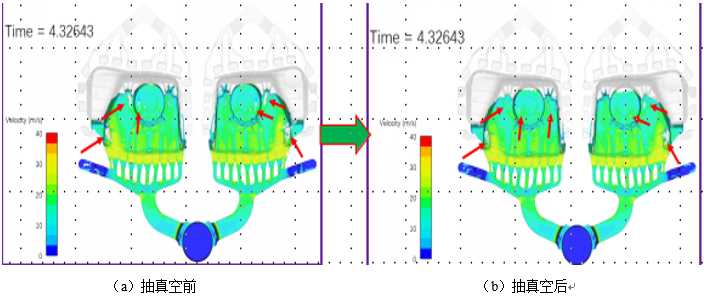

3、速度对比和卷气对比

图13和图14分别为抽真空前后的填充速度和卷气模拟对比。可以看出,抽真空状态,腔内填充效果和卷气情况得到明显改善。

图13:方案3加入抽真空前、后的填充速度模拟对比

图14:方案3版本加入抽真空前、后的填充卷气模拟对比

四、缺陷预判和对策

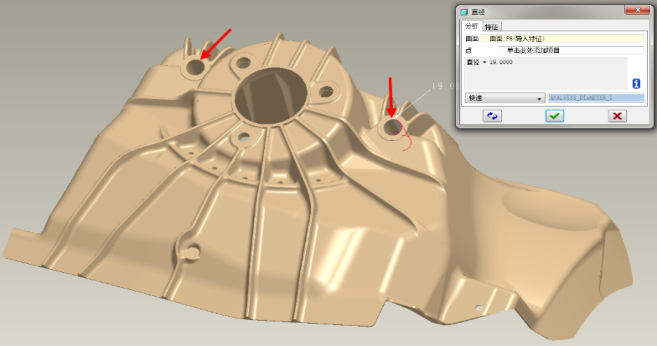

悬置孔区域在速度/卷气模拟中均显示填充不良,存在高缺陷风险。鉴于其高受力要求,建议采用局部挤压方案(如图16所示)进行优化。

图16:填充速度和卷气模拟的缺陷位置

图17:减震塔挤压悬置孔

五、 模流分析结语

减震塔经过多版模流方案的模拟对比与分析,我们确定了优化后的铸件浇排方案。基于该方案进行抽真空状态模拟后,通过模拟分析预测了可能产生的缺陷,并据此在模具上设计了相应的优化结构。实际生产验证表明,该优化方案效果良好。

乐图智造科技(苏州)有限公司

199 4191 2022

业务咨询/技术咨询/交流建议

扫码微信咨询,24小时期待你的声音