SCR脱硝设备CFD仿真分析

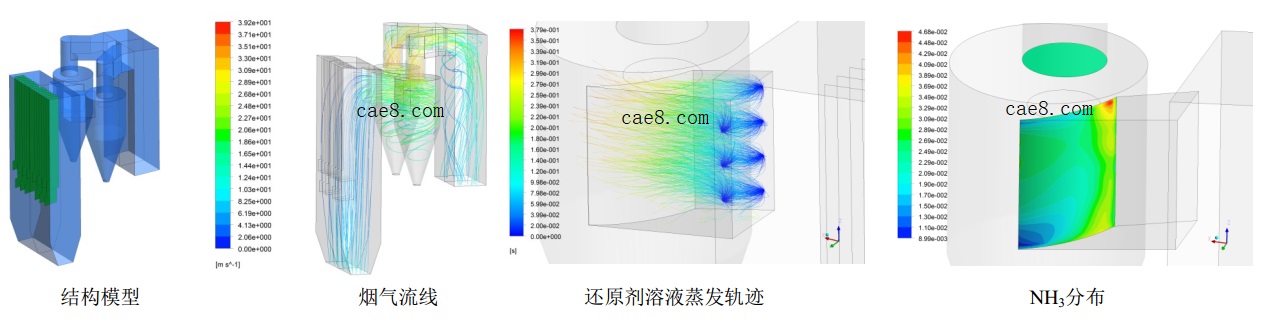

炉外SNCR脱硝CFD仿真

循环流化床锅炉通常采用炉外SNCR脱硝系统CFD仿真,利用数值模拟技术来分析流场分布情况和还原剂与烟气的混合情况,可以指导SNCR喷枪布置和选型设计。为工程调试提供参考。

目前SCR脱硝运行过程中容易出现脱硝效率低、氨逃逸量大、催化剂磨损与积灰、系统阻力大、烟道积灰、空预器堵塞与磨损等问题,都与流场有关。 利用数值模拟方法,合理设计烟道导流板、氨氮混合器、喷氨格栅和整流格栅等,可以很好地避免或减轻上述问题,保障脱硝系统稳定高效运行。

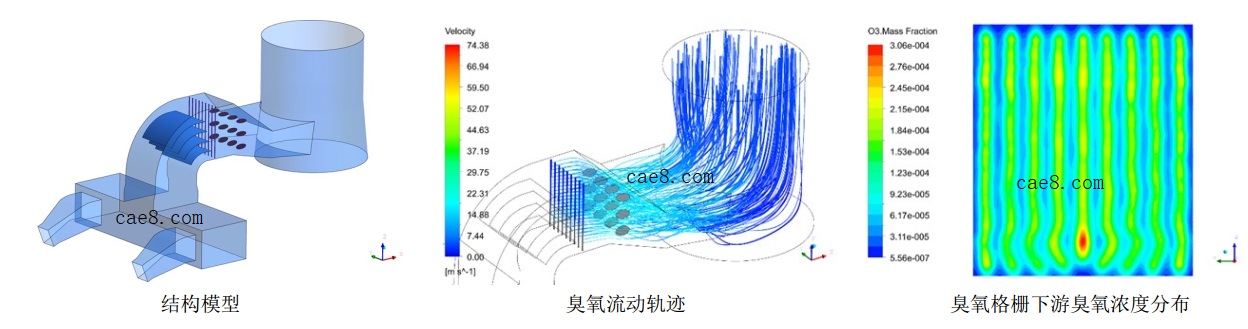

臭氧脱硝CFD仿真

臭氧脱硝系统的两个关键点--烟气温度的控制和臭氧格栅的设计,都需要CFD有限元仿真的辅助设计。

有些工程的烟气温度超过允许值,使得臭氧分解过快,需要通过喷水降温来控制烟气温度。此时,利用数值模拟方法,合理设计喷枪位置和选型,可以确保烟气在达到臭格栅前的截面上每个点的温度都不超标。

臭氧反应是一个快速反应,臭氧格栅喷出臭氧即反应,因此需要做精细化的设计确保浓度场均匀。利用数值模拟方法,通过合理设计导流/混流措施和臭氧格栅,实现对浓度场的优化,以利于臭氧反应的进行。

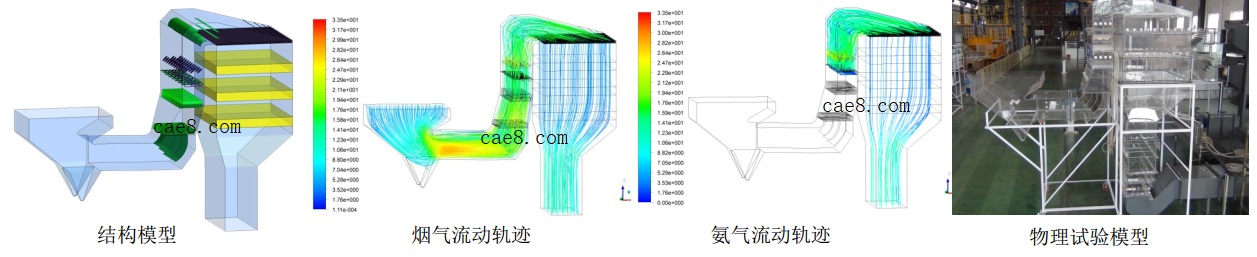

尾部升温SCR脱硝CFD仿真

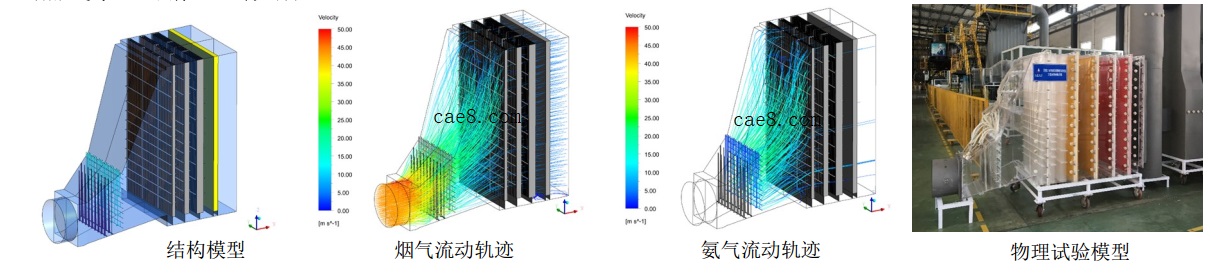

燃气余热锅炉SCR脱硝CFD仿真

燃气余热锅炉SCR脱硝详解介绍

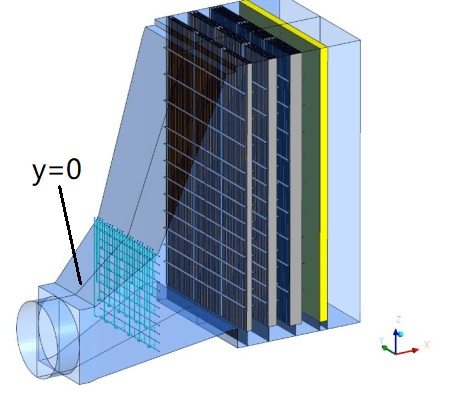

设备背景:此燃气发电机组采用三菱M701F4型燃气轮机,配用东方日立生产的三压、再热、无补燃、自然循环卧式余热锅炉。该余热锅炉特点是在烟气入口段设置有一个偏心扩散段,脱硝催化剂安装在高压蒸发器与高压省煤器3之间,预留脱硝系统安装空间为3600mm,空间狭窄很难布设导流装置及喷氨格栅。因此将喷氨格栅设置在进口扩散段。如图所示。

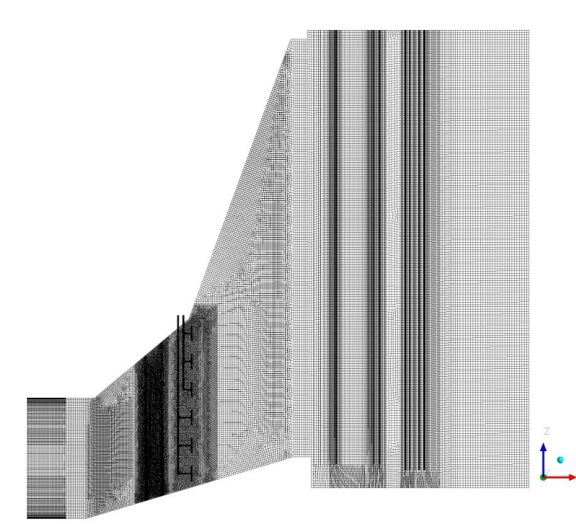

01、三维建模,02、模拟网格划分:

首先针对该型余热锅炉进行建模,模型开始于入口烟道终止于催化剂出口高温省煤器3前的截面。烟气由圆形烟道进入一级变径后流经喷氨格栅后再进入二级变径分别流过锅炉受热面后进入催化剂。

03、数值模拟方法

SCR烟气脱硝数值模拟涉及到湍流流动、传热传质、多组分输运等过程。将烟气流动视为三维稳态不可压定常流动。流场的模拟是对N-S方程进行求解,采用标准k-ε双方程模型模拟气体的湍流流动。运用Species transport模型模拟NH 3 在烟气中的混合与扩散,在模拟中不涉及化学反应。由于锅炉管束以及催化剂部分结构复杂,引入Porous Media Model (多孔介质模型)进行模拟 [5][6]。在建模中将换热管束简化为长方体区域,设定内部压力损失情况,还能通过设定多孔性参数来反应管束对烟气流速的影响。

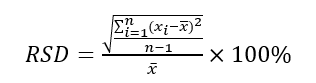

04、评价指标

本文采用催化剂入口烟气速度分布的相对标准偏差及催化剂入口的NH 3 /NO x 摩尔比分布的相对标准偏差作为衡量催化剂前速度及NH 3 浓度分布均匀的指标。使用Fluent软件导出催化剂前速度及NH 3 数据经过数据处理后可以得到催化剂前界面的速度及浓度值即为样本测定值x i ,对这些值求算数平均值 `x求取样本标准偏差见式1。

RSD —相对标准偏差;

x i — 样本测定值,速度或浓度;

`x —样本测定值的算数平均值。

对于燃气轮机SCR工艺脱硝烟气流速偏差小于15%、NH 3 /NO x 摩尔比偏差小于10%为合格 。

05、数值模拟与结果分析

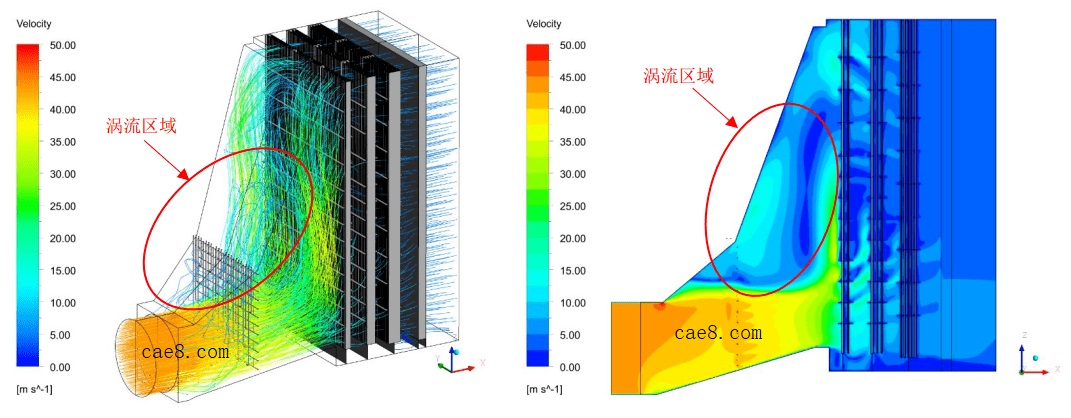

SCR流场模拟的总体思路是先进行空塔模拟得到SCR反应器的原始流场分布,在局部高、低速区和涡流区域增加导流部件,通过调整导流部件的形状来调整烟气流量从而使流场及氨氮分布达标。

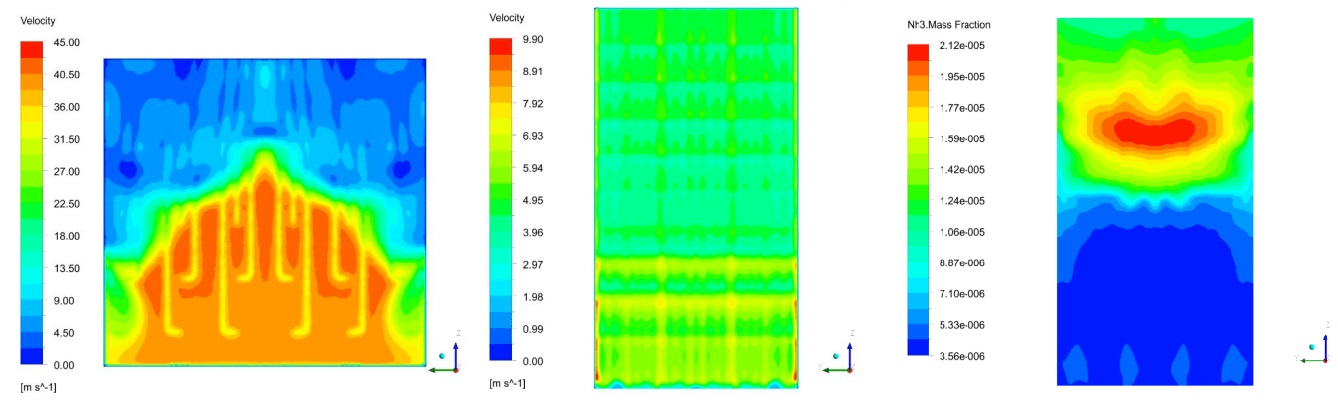

不加装任何导流装置的SCR系统的速度及NH 3 流线图、云图如图所示。

左图:空塔模型流线图 有图:空塔模型X-Z平面速度云图

左图:空塔喷氨格栅入口速度云图 中图:空塔催化剂入口速度云图 右图:空塔催化剂入口氨浓度分布图

06、初始方案风险评估与优化措施:

1.CFD仿真结果:

通过计算催化剂入口截面速度分布的相对标准偏差为18.1%,氨浓度分布相对标准偏差值为59.2%,装设喷氨格栅及催化剂新增阻力230Pa。可见催化剂入口截面速度与氨浓度偏差很大,均匀性非常差远远超出设计值的要求,将导致大量氨逃逸。

2.问题:

造成上述不均匀性的原因主要是余热锅炉进口设置的偏心变径造成的。在变径段存在大范围的涡流区,变径扩散段下部烟气流速远远高于中上部,烟气主要从中下部流入余热锅炉,造成上部氨气浓度远高于中下部,造成氨逃逸。

3.措施:

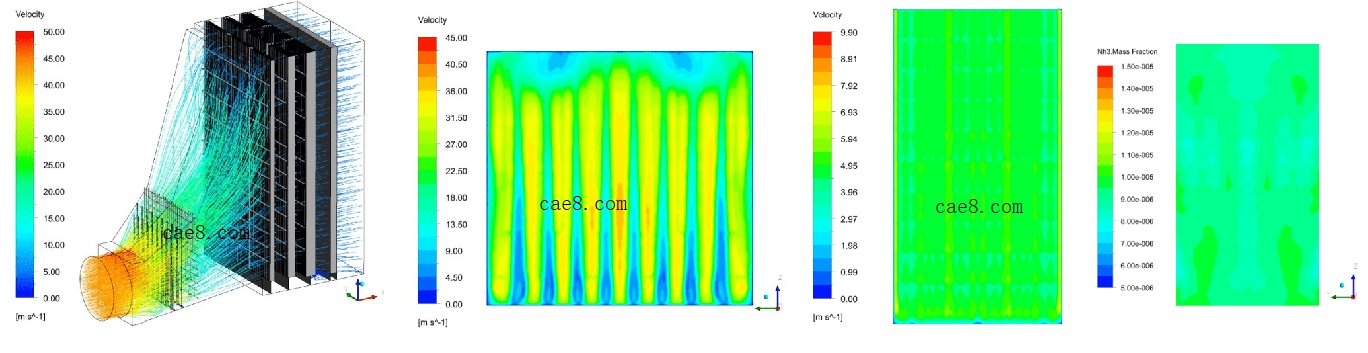

优化方案三维建模如左图针对余热锅炉的结构特点优化了空塔方案,设置了5组导流装置经过若干次调整后再次进行模拟,各项指标均优于设计标准。优化结构见所示。共装设5组共3种形式的导流板。

07、优化方案CFD仿真结果:

左图1优化后速度流线图,左图2优化后喷氨格栅前速度分布图,左图3优化后催化剂进口速度分布图,右图优化后催化剂进口氨浓度分布图

08、优化方案总结:

优化后余热锅炉入口烟道变径涡流区明显减小,喷氨格栅区域速度场均匀性大为改善,有利于氨浓度的分布均匀。经过统计催化剂入口速度分布相对标准偏差为10.7%,催化剂入口氨浓度分布相对标准偏差为3.42%,加装导流板后与空塔相比新增阻力55Pa,SCR系统总阻力为285Pa,均优于设计指标。

乐图智造科技(苏州)有限公司

199 4191 2022

业务咨询/技术咨询/交流建议

扫码微信咨询,24小时期待你的声音