钣金冲压CAE分析

承接各类冲压产品冲压CAE分析模拟,以及冲压软件销售。199 4191 2022

冲压CAE分析价值:

CAE软件(如DYNAFORM、AutoForm)可模拟材料流动过程,提前识别开裂、起皱、减薄等风险区域,尤其对高强钢、铝合金等难成形材料的破裂临界点预测精度达90%以上。例如汽车覆盖件拉延工序中,通过FLD(成形极限图)分析可量化安全裕度,避免现场试模时才发现开裂。

.可以计算板料厚度方向的变形分布

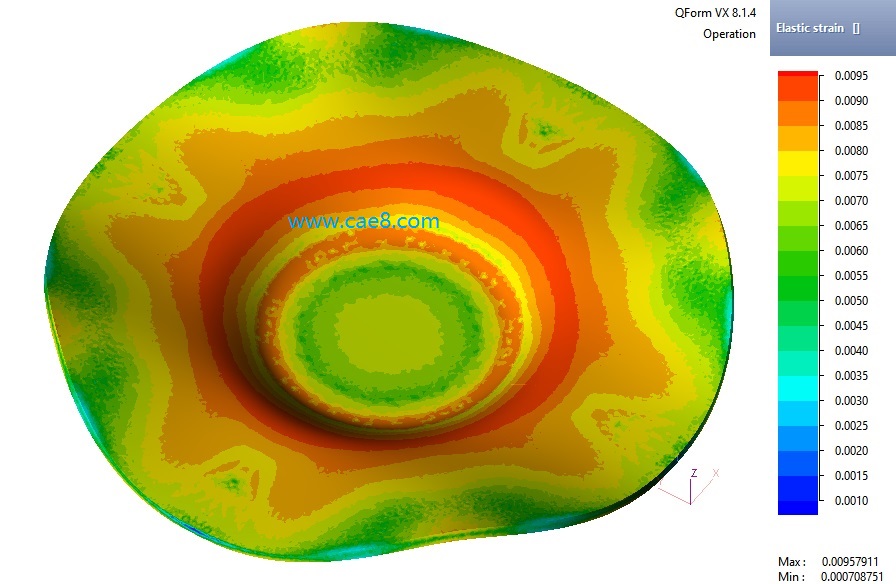

.计算零件的形状干涉或成型几何元素模型 .确定在低半径刀具区域内局部形状变化引起的累积应力值,以评估它们对零件性能的进一步影响 .准确模拟冷变形的弹塑性材料模型及回弹预测

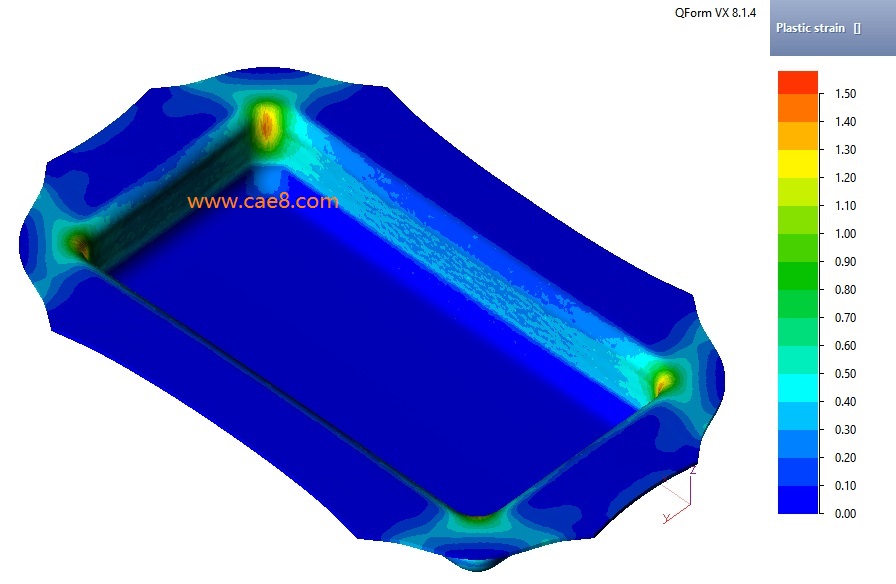

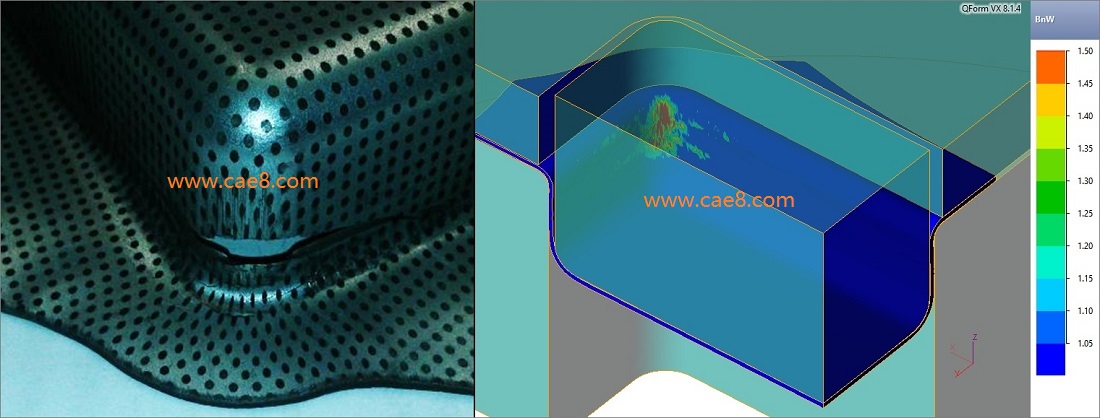

冲压CAE分析的拉深模拟,塑性应变场

拉伸过程具有明显的局部变形,在板厚方向的应力应变状态变化很大。这种变形区需要用实体网格有限元来模拟,因为使用壳单元会造成很大的精度损失。

塑性应变场仿真结果预测到应力已经超出材料的断裂准则的最大值,表明会出现裂纹。真实实验样品开裂情况一致。

冲压裂纹常见原因分析:

模具设计缺陷

关键几何参数不合理

圆角半径过小:凹模/凸模圆角半径不足会导致应力剧增(如R角<5倍料厚时风险显著);

间隙不当:模具间隙小于料厚易挤压材料,大于料厚则失去控形作用,均可能引发开裂。

结构设计问题

压料面不平整或拉延筋阻力分布不均,造成材料流入失衡;

整形模具研合不良导致叠料应力集中。

冲压CAE分析常用软件:

一、专业冲压仿真软件工具

软件名称 | 核心优势 | 典型应用场景 |

AutoForm | 用户界面友好,全流程覆盖(从坯料优化到回弹补偿),汽车行业覆盖率最高 | 汽车行业覆盖率最高 汽车覆盖件(侧围、翼子板) |

DYNAFORM | 强于复杂成形工艺模拟,裂纹/起皱/减薄预测精准,支持回弹补偿 | 高强钢复杂结构件、管材液压成形 |

PAM-STAMP | 网格质量高,擅长几何形状复杂的钣金模拟(如航空航天曲面件) | 精密钣金、异形管材弯曲 |

FASTAMP-NX | 国产软件,快速可行性分析,设计周期优化突出 | 家电金属外壳、中小型冲压件 |

二、其它通用冲压cae分析软件平台

ANSYS系列

ANSYS Forming:基于LS-DYNA求解器,擅长高强钢/铝合金回弹预测,支持多工序仿真(如拉延、切边),适合汽车覆盖件分析。

LS-DYNA:显式动力学标杆,精度高,尤其适合大型部件多步冲压仿真(如车门、纵梁)。

COMSOL Multiphysics

优势在于多物理场耦合(结构+流体+电磁),适用于需综合考量热力或电磁影响的特殊冲压场景(如电子元件壳体)。

乐图智造科技(苏州)有限公司

199 4191 2022

业务咨询/技术咨询/交流建议

扫码微信咨询,24小时期待你的声音